Cinq étapes pour bien choisir son moule à blocs de béton

- Conmach Makine

- 4 nov. 2025

- 3 min de lecture

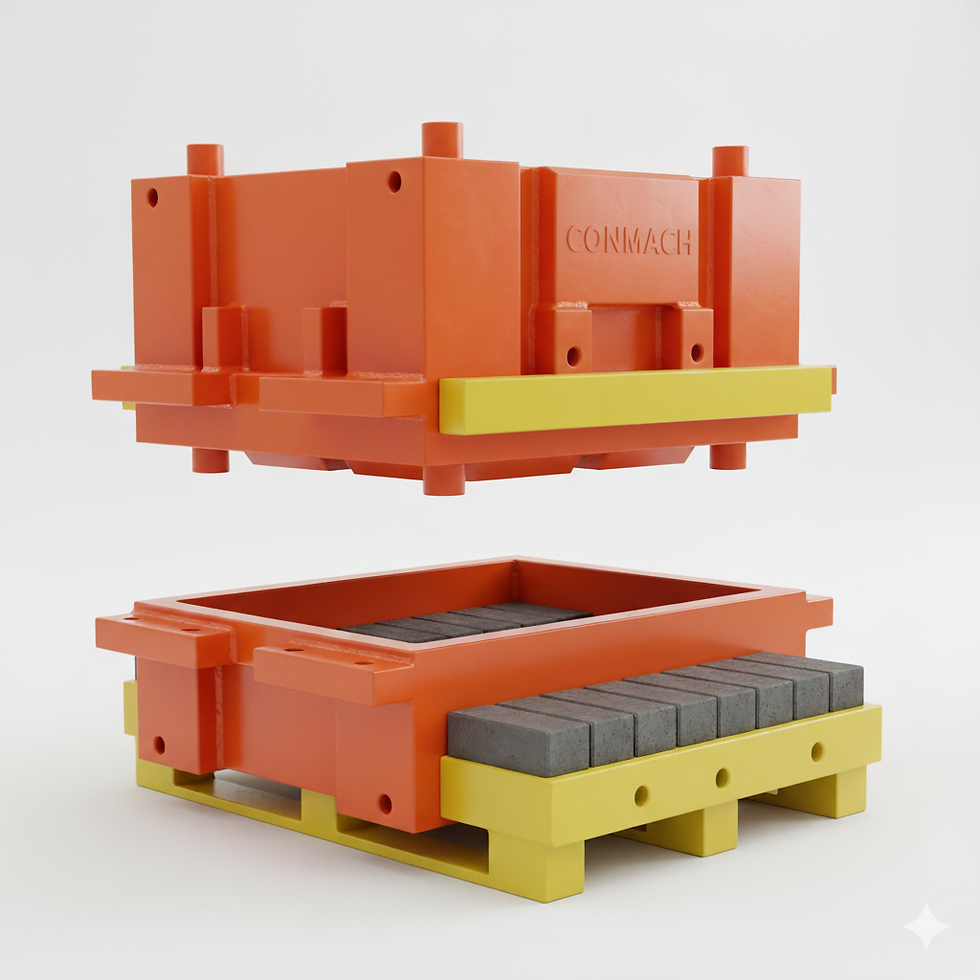

La qualité et l'efficacité de la fabrication de blocs de béton dépendent de la conception et des matériaux du moule utilisé. Mélanger les matières premières ne suffit pas ; le choix du moule adéquat influe directement sur la précision dimensionnelle, la durabilité et, par conséquent, la rentabilité de votre entreprise. Ce guide, disponible sur www.cementblockmould.com, vous aide à prendre des décisions éclairées concernant cet investissement essentiel.

Cinq étapes pour bien choisir son moule à blocs de béton

1. Qualité des matériaux et épaisseur des parois : Durée de vie du moule

Cinq étapes pour bien choisir son moule à blocs de béton : Privilégiez un acier trempé de haute qualité (par exemple, ST52 ou HARDOX), résistant à l'abrasion et aux pressions répétées. Cela garantit la résistance de votre moule à des milliers de coulées sans déformation.

Épaisseur des parois : L'épaisseur des parois du moule est cruciale, notamment en cas de vibrations et de fortes contraintes de compression. Une épaisseur insuffisante entraîne une dilatation au fil du temps et une production de blocs de qualité inférieure.

2. Système d'assemblage de précision et éléments de connexion

L'ajustement précis des pièces du moule détermine la régularité des angles du produit final.

Précision CNC : Les pièces du moule doivent être usinées avec une technologie CNC au millimètre près. Ceci garantit un assemblage précis et sans jeu.

Type de connexion : Les boulons, écrous et systèmes de verrouillage utilisés doivent assurer la stabilité des pièces, même en cas de vibrations de la machine. Des connexions desserrées entraînent la formation de bavures sur les bords des blocs de béton.

3. Conception du moule et démoulage facile

Votre vitesse de production dépend de la facilité et de l'intégrité du démoulage du bloc.

Angle d'extraction : Les moules bien conçus doivent présenter une légère conicité (angle) sur les parois latérales pour permettre au bloc de sortir facilement du moule sans se bloquer ni endommager la surface.

Traitement de surface : Les traitements antiadhésifs spéciaux appliqués aux surfaces du moule réduisent le besoin d'huile de démoulage et améliorent la qualité de surface du produit.

4. Flexibilité de production et diversité des modèles

La capacité à répondre rapidement aux demandes du marché est essentielle.

Multiproduction : Les moules capables de produire simultanément plusieurs blocs de béton, moules à blocs ou moules à pavés constituent la solution la plus efficace pour les installations à haut volume de production.

Utilisation de séparateurs : L’ajout de séparateurs amovibles au moule permet de produire des blocs de différentes tailles (du bloc entier au demi-bloc) à partir du même moule principal, ce qui accroît la flexibilité.

5. Garantie fournisseur et l’avantage CONMACH

Votre succès à long terme repose sur la collaboration avec un fournisseur fiable.

Chez CONMACH, nous sommes spécialisés dans les machines à blocs de béton haute performance, les moules à blocs de béton de pointe et la vente de pièces détachées. Nous sommes toujours à votre service pour vous offrir une assistance technique, une livraison rapide de pièces détachées et des services d’installation et de réglage afin de prolonger la durée de vie de votre investissement dans les moules. Lors du choix de votre moule, tenez compte non seulement du produit lui-même, mais aussi du solide support technique qui l’accompagne.

Commentaires